焊接學會科普專欄上線了!

————焊接無處不在

【編者按】在重大工程報道中,焊光閃爍的影像常常會出現在各類媒體上。無論是航空航天,還是船舶海洋工程;無論是建設工程,還是能源工程;焊接都起到了不可或缺的重要作用。然而,焊接在不少人心目中卻還停留在補補水壺和焊焊欄桿的印象……看來,很有必要讓社會更多地了解焊接技術,讓焊接技術更好的服務社會經濟。

上海市焊接學會為貫徹習近平新時代中國特色社會主義思想,落實黨的十九大和十九屆二中、三中全會精神,弘揚科學精神,普及科學知識,促進全民科學素質的跨越提升,根據科技部、中國科協和上海市科協提出的2019年5月科技活動周主題為“科技強國 科普惠民”的特點,發揮自身專業優勢,充分展示“焊接無處不在,創新引領未來”的焊接技術重要特色,提高焊接技術全社會的認知度,推動焊接技術的不斷進步和發展,今年起將結合每年的科技節活動,著手開展一系列焊接科普活動。本期,我們推出電站鍋爐和大型鋼結構行業的有關焊接科普專題,旨在向人們普及傳統電站鍋爐行業在發展中的焊接技術創新的歷程、普及在世界級的重大工程項目——港珠澳大橋建設中焊接技術應用的獨特作用和普及港機鋼結構焊接生產的智能化的創新成果。今后將不定期普及介紹其它行業焊接技術創新成果的專題,希望得到廣大讀者和專家的支持,謝謝!

第一篇

焊接——電站鍋爐制造技術的關鍵

焊接是電站鍋爐制造核心工藝、技術關鍵,本篇用通俗易懂的技術語言,以全國鍋爐行業著名的上海鍋爐廠有限公司(以下簡稱上鍋公司)為縮印,簡要普及介紹電站鍋爐焊接技術發展歷程,并通過鍋爐行業的典型焊接創新技術成果案例,展示焊接在電站鍋爐制造中起到的重要作用。

一、 電站鍋爐焊接技術發展歷程

1、 鍋爐產品技術發展過程

鍋爐行業焊接技術發展的歷程與鍋爐產品技術的發展息息相關,從上世紀50年代中國首臺40t/h(表示每小時產40噸蒸汽)中壓鏈條爐排鍋爐在上鍋公司誕生,60年代首臺400t/h超高壓中間再熱鍋爐投運,80年代引進美國技術生產制造的1025t/h亞臨界鍋爐(機組每小時發電達30萬度,用300MW表示),到90年代末引進消化后國產600MW亞臨界鍋爐的制造。數值表明,新中國成立后近五十年,我國電站鍋爐從無到有,從每小時40噸蒸發量,到每小時2000多噸蒸發量,鍋爐蒸汽溫度從高壓到亞臨界參數,鍋爐行業處于穩步有序的發展。進入21世紀,隨著中國經濟的迅速發展,火力發電技術及產量進入了井噴時代。2003年首臺600MW超臨界鍋爐誕生,2007年國內首臺1000MW超超臨界塔式鍋爐在外高橋電廠開始安裝,2015年國內首臺1000MW超超臨界二次再熱鍋爐運抵泰州電廠,2016年1240MW超超臨界鍋爐在上鍋公司制造完成,還有國內最大容量的鍋爐1350MW超超臨界二次再熱鍋爐正在上鍋公司生產制造。通過近二十年的引進消化吸收及再創新,目前中國火力發電技術已處于世界領先水平, 單機及裝機容量均為世界第一。

圖1 中國首臺40t/h中壓鏈條爐排鍋爐

圖2 中國首臺1000MW超超臨界二次再熱機組外貌

2、鍋爐焊接技術發展過程

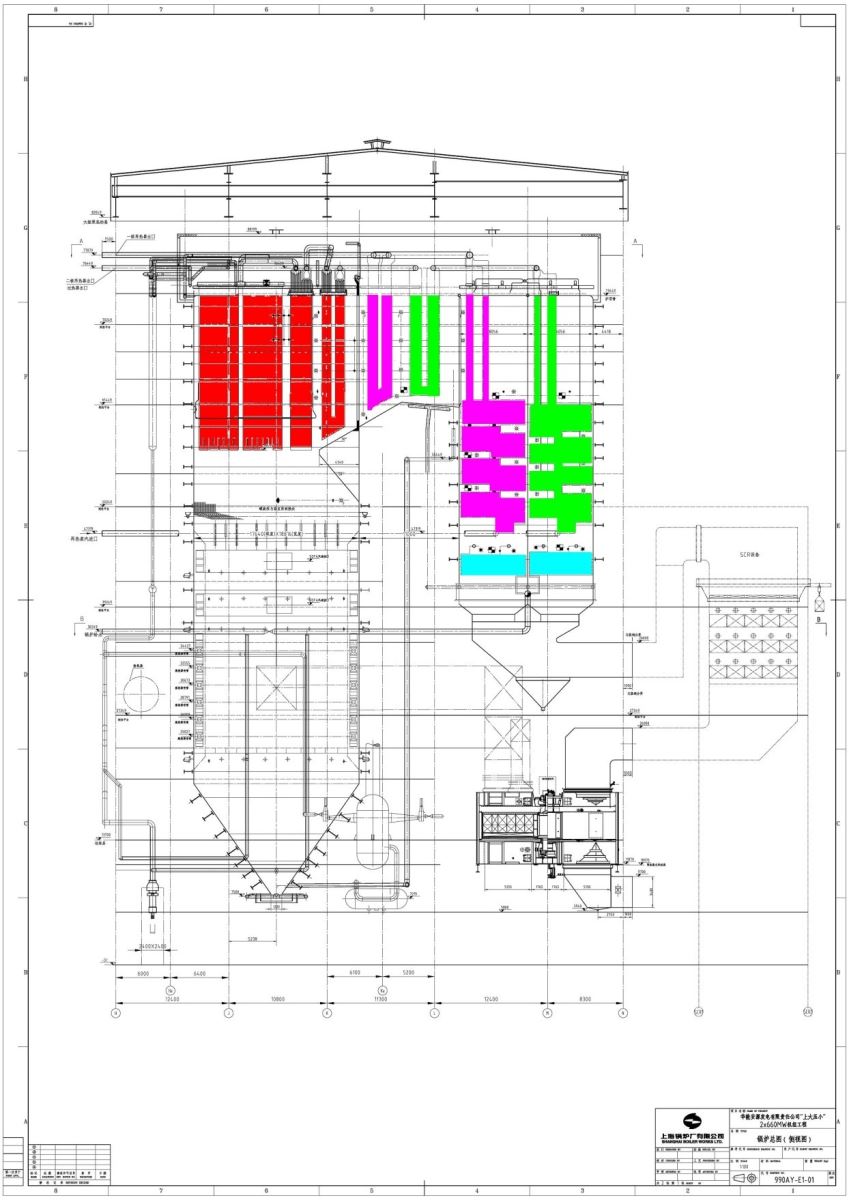

火力發電機組熱效率的提高與鍋爐產生的蒸汽參數(溫度和壓力)密切相關,而焊接技術的進步及焊接質量的提升是保證鍋爐蒸汽參數從亞臨界到超超臨界發展的關鍵因素之一。電站鍋爐產品結構復雜(圖3及圖4為典型的超超臨界一次及二次再熱鍋爐示意圖),主要由水冷壁、過熱器、再熱器及相對應的集箱和管道等關鍵部組件組成。上世紀五、六十年代,我國鍋爐產品參數低、容量小,焊接工藝技術相對簡單,基本采用手工電弧焊和氣焊工藝。進入70年代,針對超高壓鍋爐產品特點,自主開發設計制造了一系列焊接新設備,并成功用于鍋爐不同部組件制造,如:省煤器采用了摩擦焊設備及工藝;鍋爐過熱器及再熱器組件的生產制造成功開創應用了中頻感應壓力焊及等離子設備及工藝;而膜式水冷壁的管子與扁鋼拼排焊則采用了焊接速度較快的埋弧焊設備及工藝等。盡管這些自制的焊接設備用現在的眼光看,似乎技術不夠先進,但在當年已是創新了一大步,凝聚了老一代焊接技術人員智慧的結晶,并為上鍋公司400t/h及以下容量的鍋爐產品質量起了關鍵的保障作用。

圖3 典型超超臨界(塔式)鍋爐示意

圖4 典型超超臨界二次再熱鍋爐示意

圖5 過熱器/再熱器照片

圖6 水冷壁照片

圖7 集箱照片

隨著上世紀80年代我國引進美國CE公司300MW、600MW亞臨界鍋爐技術,同時也引進了世界先進的焊接設備及技術,主要有用于鍋爐過熱器、再熱器等部件的低合金、高合金、不銹鋼及異種鋼管子焊接的MIG設備及技術、合金同種鋼管子焊接的中頻感應焊接設備及技術,以及用于集箱短管座焊接的氣保護自動焊接設備和技術。通過這些技術和裝備的消化吸收再創新,上鍋公司在那個年代成功生產出首臺引進300MW亞臨界控制循環鍋爐(山東石橫電廠---1987年)及首臺自主研發600MW亞臨界機組(上海吳涇電廠---2000年)。

進入21世紀,隨著電站鍋爐容量的擴大,鍋爐參數不斷提高(目前已投運鍋爐出口蒸汽溫度已達620℃,700℃示范項目也已建成投運),不僅焊接工作量大幅提升(600WM~ 1000MW鍋爐,每臺鍋爐廠內焊口數量十多萬只,現場組裝焊口約6~8萬只),而且材料種類也升級換代(見圖8),這是鍋爐行業技術發展面臨的又一次機會與挑戰,即必須采用先進的高效、節能的焊接新設備及新技術滿足鍋爐產品技術的高速發展。為此鍋爐行業焊接技術人員除了引進世界成熟的先進焊接設備及技術(熱絲及窄間隙TIG焊設備及技術、窄間隙埋弧焊設備及技術等)之外,還聯合國內外高端焊接設備制造商,聯合開發了管座內孔氬弧焊+外壁埋弧焊設備、集箱管座機器人焊接設備、懸吊管托塊自動焊設備等,滿足并保證大容量、高參數鍋爐產品的生產制造及產品質量。

圖8 鍋爐產品材料選用表

二、 鍋爐行業焊接創新技術成果案例展示

1、 集箱管座內孔氬弧焊+外壁埋弧焊技術的應用

集箱是鍋爐關鍵組成部分,其主要作用是將工質匯集、再分配,保證工質均勻分配、均勻加熱。集箱本體為大直徑無縫管,材質種類多,有碳鋼、低合金及高合金耐熱鋼等,筒身上成排布置了大量的與受熱面(過熱器、再熱器等)相焊的管座,管座外徑一般為¢32~¢76mm,管座之間間距為19~60mm。目前上鍋公司每年的管座焊接數量約為20~30萬只,由于集箱及管座規格多,管間距小,之前基本以手工焊為主,焊工勞動強度大,焊接內在質量及外觀成型差,焊接效率低。

針對集箱管座數量多、間距小等結構特點以及業主對集箱管座焊接質量要求不斷提高的需求(原焊后目視檢查,現業主要求焊后超聲檢查),鍋爐行業焊接技術人員將原有焊接技術進行集成,即采用不加絲TIG焊在管座內壁進行封底焊,外側采用埋弧自動焊進行焊接。 這種組合焊接技術的應用不僅解決了焊縫內部質量(焊后經UT檢測,一次合格率可達95%以上),而且焊縫外觀成型美觀,焊接效率明顯提高。

圖9 集箱管座內孔氬弧焊+埋弧自動焊(專利號200820060099.4,201220432549.4)

2、懸吊管自動焊設備開發與應用

超超臨界塔式鍋爐過熱器、再熱器等受熱面均為臥式布置,依托懸吊管上的托快懸吊支撐,鍋爐懸吊管產品結構見圖10。

圖10 懸吊管產品照片

基于懸吊管托快數量多(每臺百萬等級超超臨界塔式鍋爐托快數量多達約十五萬只),焊縫相對規則,易于實現自動化焊接特點,研制開發了圖11所示懸吊管自動焊設備。該設備采用自動上、下料,四把焊槍上下、左右對稱分布,四把焊槍可同時焊接或兩把上槍及兩把下槍分別同時焊接(根據不同材料、不同結構選用)。此外此設備還將預熱與焊接功能集成在同臺設備上,通過工裝夾持,減少手工焊點焊等工序,焊接變形小,焊接效率是手工焊的3~4倍。懸吊管自動焊設備已申請國家專利(專利號201310713134.3,201320849355.9),并獲中國機械制造工藝協會科技成果二等獎。

圖11 懸吊管自動焊設備焊接及焊后實物照片

三、 結束語

目前我國的火力發電技術已達到世界頂尖水平,上鍋公司鍋爐產品也多次獲上海市科技進步獎一、二、三等獎及國家能源局科技進步獎一等獎等,焊接作為電站鍋爐產品制造最為關鍵的技術,一代代焊接技術人員為之不斷進取、不斷創新,為電站鍋爐安全、可靠、高效運行保駕護航。

圖12 成果和實景照片

第二篇

焊光閃爍,助力港珠澳大橋

隨著鋼鐵冶煉技術的飛速發展,鋼結構強度高、自重輕、整體剛度好、變形能力強的特點,受到結構設計人員的青睞,鋼結構越來越多地應用于航空航天、造船、橋梁、起重機、機車、工程機械、核電、水電、風電、化工、建筑等工程領域,典型的鋼結構工程有國家鳥巢體育館、舉世矚目的港珠澳大橋、大國重器12000噸全回轉浮吊、拉斯維加斯摩天輪等。

圖1 國家鳥巢體育館(鋼結構)

圖2 港珠澳大橋(鋼結構)

圖3 港珠澳大橋鋼管樁

圖4 12000噸全回轉浮吊吊裝港珠澳大橋最終接頭

圖5 海上升壓站(鋼結構)

圖6 拉斯維加斯摩天輪(鋼結構)

去年,具有里程碑意義的港珠澳大橋建成通車,標志著中國從橋梁大國走向橋梁強國。

港珠澳大橋凝聚著許多焊接人的心血。 本期重點介紹港珠澳大橋及其焊接。

港珠澳大橋跨越珠江口伶仃洋海域,是連接香港特別行政區、廣東省珠海市、澳門特別行政區的大型跨海通道,是國家高速公路網規劃中珠江三角洲地區環線的組成部分和跨越伶仃洋海域的關鍵性工程,下圖為港珠澳大橋總體平面圖。

圖1 港珠澳大橋總平面圖

港珠澳大橋集橋、島、隧于一體,全長55千米,其中跨海路段35.578千米,包括6.7千米海底隧道和22.9千米橋梁。橋梁全部采用鋼結構,總重約42.5萬噸;海底隧道是全球最長的公路沉管隧道和全球唯一的深埋沉管隧道,沉管總計33個,單個沉管節段長180米,最大重量約8萬噸。港珠澳大橋采用最高建設標準,能抗8度地震、16級臺風,設計使用壽命120年。

圖8港珠澳大橋實景圖

上海振華重工在港珠澳大橋建設過程中承擔了多項設計、制造工作,包括管節浮運一體船設計建造、拋石整平船設計建造、人工島鋼管樁制造及運輸、人工島減光罩及風帽設計制造、非通航孔橋鋼結構節段制造、管節鋼模板及端封門制作和管節最終接頭制作、安裝及水下焊接等。

圖9非通航橋節段效果圖

圖10港珠澳大橋鋼管樁運輸實景圖

港珠澳大橋最終接頭長12米,重量6000噸,由振華30號12000噸全回轉起重船吊裝,沉入海底鍥入水下E30和E29沉管接頭處,在海底29米深處與兩側沉管精準對接。

止水是隧道的生命線,最終接頭楔入水下接頭處后,兩側的頂推系統將止水帶頂出壓縮,以保證接頭臨時止水,而且必須“滴水不漏”。最終接頭內的千斤頂系統壓縮臨時止水,在抽空內部海水后,作業人員從管節進入接頭內部,完成兩側的雙層密封焊接,通過管路在夾層灌入混凝土,完成港珠澳大橋海底隧道的貫通。

圖11港珠澳大橋最終接頭吊裝實景圖

圖12港珠澳大橋最終接頭水下焊接實景圖

港珠澳大橋島隧工程最終接頭合龍焊接施工作為工程最后一戰,意義重大,因臨時止水使用周期問題,合龍焊接是一場與時間賽跑的戰斗,從5月5日開始施工,在歷經了為期20天的艱苦奮戰后,于5月25日凌晨順利完成,全熔透焊縫總長2280米,焊材消耗約12t,氣體消耗總量達到2000余瓶,NDT檢測全部合格。

圖13港珠澳大橋最終接頭本體三維圖

圖14港珠澳大橋最終接頭水下安裝示意圖

合龍焊接施工在分別兩處高10米,寬3.5米,長36米的狹小空間內進行,無法使用吊裝設備,人員進出僅有3道0.6*1.7m的密封門,腔內通風差、濕度高,現場焊接工作量巨大,焊縫總長度達到2300米,純焊接時間就達到3000多小時,焊接施工難度非常高,焊接要求全熔透,要求UT/MT100%探傷檢測,對坡口制備、襯墊裝配都有很高的要求,尤其是仰焊作業風險極大。同時焊接預熱區域可能會造成GINA止水帶損傷,焊接前必須采取必要的保護措施。封閉箱體內作業、高空作業、立體交叉作業、長時間輪班作業等同樣給HSE現場管理及預防帶來前所未有的挑戰。在裝配焊接方面,近500件的鋼接頭合理的裝配焊接順序是管節安全施工、精度控制重要保障。

圖15港珠澳大橋最終接頭鋼接頭安裝示意圖

圖16港珠澳大橋最終接頭鋼接頭連接件

針對港珠澳大橋島隧工程最終接頭現場焊接合龍工作環境惡劣、空間受限、工作量巨大、焊接施工難度高、施工周期短的特點,為使后續施工現場各項工作任務能夠保質、保量,且按時完成,上海振華南通重型裝備制造基地安排160人進行為期兩個月的最終接頭焊接合龍演練工作。模擬施工現場實際作業環境,驗證HSE措施的可靠性,驗證焊接施工方案的可行性,并在演練過程中不斷優化施工方案,實現“超短周期完成鋼接頭焊接”的工效目標,通過多方案專項焊接演練,選擇最可行最高效的方案。實現培訓,讓每一位進入接合腔內進行鋼接頭焊接的施工人員熟悉施工環境、工作內容和工作要求,做到專人專事、職責分明;做到演練內容與實際情況完全相同。經過演練確保每位施工人員在正式作業時能有條不紊地完成鋼接頭的焊接作業。驗證施工過程中人員、設備、物料、方法、環境、檢驗等要素的正確性、合理性。

圖17港珠澳大橋最終接頭演練工裝

第三篇

智能制造進入港機箱梁生產線

本篇科普介紹港機箱梁焊接智能制造生產線,從一個側面,反映出長期致力于大型港口起重機生產制造過程的高效化、智能化、環保化,改善工人工作環境,降低制造周期和制造成本,降低能源消耗,大力提升智能制造水平的振華重工公司,靠不斷技術創新立于世界之林的奧秘。

大型港口起重機主結構分段制造大部分還依賴手工制作,部分采用半自動專機進行焊接生產,其制作工藝落后,焊接裝備自動化程度低下,焊接制作質量不穩定,制作效率低下,制作成本高昂等問題。機器人自動化焊接技術的應用將導致生產方式的改變,新采用的焊接方法將減少中間工序,進而提高焊接效率,工人勞動強度降低,生產環境改善。大型箱梁鋼結構制造是一種高技術、高標準和高風險的勞動密集型行業。其結構件制造40%以上是靠焊接完成,焊接技術水平決定了產品制造質量和成本。急需由“人海戰術”向“無人戰術”的制造方式轉變。

港機箱梁智能制造生產線改變傳統的人工及半自動方式,突破大型復雜箱體的大重特非標工序復雜等智能化焊接、組裝、物流及信息化管控瓶頸問題,實現30米巨型箱體的切割、焊接、裝配、矯形、劃線、物流全流水線生產應用,發明了拼板柔性組對、冷熱多絲復合焊、拼板及板單元自動化矯形、角鋼及隔板箱體柔性組對、箱體機器人焊接、箱體物流及翻身、車間虛擬仿真及監控等技術,突破18項新技術,申請專利39項,17項發明專利, 獲得2018(第六屆)先進制造業大會”智能示范車間”金獎。

該智能制造車間實現大型箱梁構件自動柔性化拼裝、智能化焊接、自動化物流、信息化管控,是全球領先的大型復雜箱梁結構示范車間之一,可有效提高振華重工公司智能制造水平。

圖1智能制造車間集成

圖2智能焊接技術

圖3信息化管控技術

(1)中厚板拼接機器人定位焊

創新設計了人工焊接引/熄弧板-板料輥輪自動輸送-坡口自動銑邊-板料輥輪自動輸送-板料對中預拼-輥輪下壓+磁吸附抬升-激光導引機器人定位焊接的工藝流程,突破了船舶與海洋工程、鋼結構制造等領域中厚板整板高效輸送、自動組對、自動預制反變形等難題,免去了打磨工序,提高了組對質量。

圖4拼板機器人定位焊工位

(2)中厚板拼接冷熱多絲復合埋弧焊單面焊雙面成形

創新設計了冷熱多絲復合埋弧焊劑銅襯法(Cold-hot hybrid FCB)綠色焊接新工藝,其前置焊炬采取單粗絲(?4.0~5.0mm),后置焊炬為多細絲(?2.0~3.0mm,中間一根是冷絲),突破了船舶與海洋工程、鋼結構制造等領域中低合金高強鋼中厚板單面焊雙面成形共性技術難題,較低的熱輸入確保了接頭具有良好的低溫沖擊韌性(≥27J@-20℃)。相較傳統工藝,新工藝免去了鋼板翻身和清根時間,提高了電弧利用率。

圖5多絲復合埋弧焊單面焊雙面成型

(3)大尺寸拼板自動雙邊液壓驅動輥系滾壓矯形

創新設計了自適應雙邊液壓驅動輥系矯形模具,突破了船舶與海洋工程、鋼結構制造等領域中超長(15.4~27.7m)低合金高強鋼中厚板拼接自動輸送及機械矯形難題,減少了板材性能損傷,降低了能源消耗,提高了矯形質量。

圖6板片滾壓矯形

(4)大尺寸板片自動倒角

創新設計了參數化驅動的數控棱角銑削工藝與物流裝備,突破了船舶與海洋工程、鋼結構制造等領域中大尺寸板片在輸送過程中倒角加工難題,減少了VOCs排放,降低了工人勞動強度,提高了倒角的一致性。

圖7板片自動倒角工位

(5)超大尺度板片自動化打磨

創新設計了基于圖紙信息驅動的龍門式多沙帶打磨工藝與裝備,突破了船舶與海洋工程、鋼結構制造等領域中超長板片的自動高效打磨難題,減少了VOCs排放,降低了人員投入數量,提高了打磨質量。

圖8自動打磨工位

(6)超大尺度板片自動劃線

創新研制了基于圖紙信息自動生成劃線程序的自動化裝備,突破了船舶與海洋工程、鋼結構制造等領域中大尺度板片的自動高效劃線難題,降低了人員投入數量和出現錯誤概率,提高了劃線精度。

圖9自動劃線工位

(7)板肋自動裝配及機器人定位焊

創新設計了板肋儲存、橫移上料、輥道輸送、自動抓取、裝配定位、機器人焊接的工藝流程,突破了船舶與海洋工程、鋼結構制造等領域大型板單元制作中板肋自動輸送、裝配和焊接難題,降低了人員投入數量和工序作業安全,提高了裝配精度。

圖10自動裝配及機器人定位焊工位

(8)超長板肋機器人智能化焊接

創新研制了板肋多機器人協同控制和快速參數化編程系統,突破了船舶與海洋工程、鋼結構制造等領域大型板單元制作中板肋及其包角機器人智能化焊接技術難題,避免了焊后打磨,減少了VOCs排放,降低了人員投入數量,提高了焊接質量。

圖11機器人焊接工位

(9)大型板單元自動液壓驅動輥系滾壓矯形

創新研制了基于隔根對稱矯正原理的機械滾壓矯正裝備,突破了船舶與海洋工程、鋼結構制造等領域大型板單元制作在自動輸送過程中的整體機械矯形難題,減少了翻身工序,降低了能源消耗,提高了矯形質量。

圖12板單元滾壓矯形工位

(10)大型隔板自動抓取與柔性裝配

創新研制了龍門式柔性工裝自動抓取、定位、放置隔板裝備,突破了船舶與海洋工程、鋼結構制造等領域大型箱體制作中隔板自動抓取上料及無瑪支撐裝配的難題,減少了人工焊接卡瑪工序,降低了人員投入數量,提高了裝配質量。

圖13隔板自動抓取與柔性裝配工位

(11)大型箱體三面成型柔性裝配

創新研制了柔性夾持/吸附定位、壓緊裝備,突破了船舶與海洋工程、鋼結構制造等領域大型箱體制作中自動始端定位、柔性間隙調整等裝配難題,降低了人員投入數量,提高了箱體成型質量。

圖14三面成型柔性裝配工位

(12)大型箱體內角縫機器人智能化焊接

創新設計了兩套雙機器人協同控制和快速參數化編程系統,突破了船舶與海洋工程、鋼結構制造等領域大型箱體內部立角焊縫及其包角高效智能化焊接技術難題,避免了焊后打磨,減少了VOCs排放,降低了人員投入數量,提高了焊接質量。

圖15內角縫機器人智能化焊接工位

(13)大型箱體四面成型柔性裝配

創新研制了自動定位對中翼板、自動壓緊翼板和自動壓緊腹板多功能裝備,突破了船舶與海洋工程、鋼結構制造等領域大型箱體制作中自動始端定位、柔性間隙調整等裝配難題,降低了人員投入數量,提高了箱體成型質量。

圖16四面成型柔性裝配工位

(14)大型箱體外角縫機器人智能化焊接

創新設計了雙機器人協同控制和快速參數化編程系統,突破了船舶與海洋工程、鋼結構制造等領域大型箱體外角焊縫高效智能化焊接技術難題,避免了焊后打磨,減少了VOCs排放,降低了人員投入數量,提高了焊接質量。

圖17外角縫機器人智能化焊接工位

(15)大型箱體自動翻身

創新研發了基于多RGV協同控制的超大超重箱體自動翻身系統,突破了船舶與海洋工程、鋼結構制造等領域大型箱體整體90°、180°翻身的難題,避免了箱體翻身時產生變形,降低了人員投入數量,提升了翻身作業效率和安全系數。

圖18箱體自動翻身工位

(16)大型箱體自動化物流

創新設計了子母式RGV物流系統(多個子車、一個母車),突破了船舶與海洋工程、鋼結構制造等領域大型箱體整體轉運的難題,避免了箱體轉運過程中產生變形,降低了人員投入數量,提高了物流效率。

圖19箱體自動化物流設備

(17)大型箱體數字化車間物聯網

創新開發了基于工業互聯網的車間級設備互聯互通和信息化監控系統,實時采集生產設備的關鍵運轉數據,突破了大型結構件制造車間設備種類雜、存量大、協議多、開放程度不相同等“治啞”難題,實現了設備網絡化、集群化、可視化的生產管理以及預測性維護,發揮了生產設備集群化的生產潛能。

圖20數字化車間物聯網

(18)大數據驅動的車間計劃與排產

創新開發了大數據驅動“數字虛體”演進車間計劃與調度,基于生產實時數據和優化算法實現車間任務“精打細算”,突破了船舶與海洋工程、鋼結構制造等離散型行業車間高級計劃與排產中協同管理、預測性分析難題,提升了隱形資產的顯性價值,實現了生產管理數字化、生產過程協同化、決策支持智能化。

該生產線的開發,推動了我國大型箱體結構制造過程自動化、精益化、高效及智能化,帶動智能化焊接成套裝備的國產化邁上新臺階,也充分體現了我國鋼結構行業主動掌握全球智能制造的技術制高點,打造我國港口機械裝備制造業的世界級先進產業集群,提高國際市場競爭力和話語權的創新能力。

loading......

loading......